|

Wir haben uns auf das Abenteuer eingelassen, einen Kastenwagen selbst auszubauen. Die Herausforderung war groß, aber wir haben es mit viel Fleiß geschafft. Das Ergebnis lässt sich sehen. Jetzt erleben wir unsere Reisen in einem maßgeschneiderten, ganz nach unseren Bedürfnissen und Wünschen gestalteten Unikat. Nachfolgend beschreiben wir, welche Aufgaben beim Selbstausbau zu bewältigen waren, welche Hürden gemeistert werden mussten und welche Erfahrungen wir dabei gemacht haben.

Wir, Andrea und Manfred, zur Zeit des Ausbaus um die 60 Jahre alt, waren auf unseren Urlaubsreisen über Jahrzehnte meist zweimal jährlich vorwiegend in Europa unterwegs. Nach den harten Anfängen im Zwei-Mann-Zelt und dann als junge Eltern mit 2 Kindern im Hauszelt stiegen wir schließlich auf einen VW-Bus T3 um, der uns lange ein treuer Begleiter war. Das Berufsleben begrenzte die Zeit unserer Urlaube auf insgesamt 6 Wochen jährlich bis zum – Gott sei Dank etwas frühzeitigeren – Eintritt in den Ruhestand. Unser Ziel war nun natürlich, die Urlaube deutlich zu verlängern und statt ein paar Wochen lieber mehrere Monate unterwegs zu sein. Just als es losgehen sollte, wurden unsere Pläne durch die Corona-Pandemie erst einmal gehörig durchkreuzt. Davon ließen wir uns aber nicht entmutigen, denn wie heißt es so schön: aufgeschoben ist nicht aufgehoben. Als inzwischen sehr erfahrene Camper wussten wir, dass es bei langen Urlaubsreisen über mehrere Monate hinweg vor allem außerhalb des Mittelmeerraums und außerhalb des Hochsommers unweigerlich immer wieder mal zu vielleicht mehrere Tage anhaltenden Schlechtwetterphasen kommen wird, die im engen VW-Bus kaum auszuhalten wären. Außerdem sind in sonst eher gemütlichen Urlaubsländern die Tage im Frühling und Herbst sehr kurz, so dass Draußensitzen nicht immer die angenehmste Option ist. Ganz zu schweigen von unerträglichen Mückenschwärmen, vor denen man sich schnell in Sicherheit bringen muss. Schweren Herzens beschlossen wir deshalb, uns von unserem geliebten Bully zu trennen und ihn durch ein Fahrzeug mit mehr Aufenthaltsqualität zu ersetzen. Mit mehr Komfort im Wohnmobil verreisen: unwillkürlich schießen uns da sofort Bilder in den Kopf von den großen weißen Kisten, die allerorten die Campingplätze überfluten. Zugegeben, die haben schon ihre Vorzüge: viel Wohnraum, viel Stauraum, dabei leicht und relativ günstig. Die Mitnahme von Fahrrädern und/oder einem kleinen Moped: kein Problem. Eine großzügiges Bad mit Dusche: wunderbar. Aber nichts für uns, denn wir wollen unsere Urlaube auch außerhalb der Hauptstraßen und außerhalb der überlaufenen Urlaubsziele verbringen. Letztlich aber: die großen weißen Kisten sind einfach nicht unser Ding! Jedem das Seine! Wir verstehen alle, die damit glücklich sind, aber für uns ist das nichts. Umgekehrt halten wir die mitleidigen Blicke, die sie uns schenken, natürlich gerne aus. Ein ausgebautes Geländefahrzeug wiederum, mit dem man auch auf schlechtesten Straßen oder auf Pisten abseits von Straßen vorankommt, wäre für uns auch wieder übertrieben. Wir sind keine Offroad-Junkies. Das eine oder andere Mal könnten wir uns damit sicher toller Reiseziele erschließen, insgesamt sind uns aber asphaltierte Straßen – gerne auch sehr schmale – und gut befahrbare Schotterpisten lieber als heftigstes Gerüttel im Schritttempo. Deshalb fiel unsere Wahl schnell auf einen Kastenwagen als das für uns am besten geeignete Mittelding. In reisefertig als Wohnmobil ausgebauter Form gibt es diese in Hülle und Fülle mit den unterschiedlichsten Ausstattungen. „Da sollte doch was für uns dabei sein“, so der erste Gedanke und es folgte viel Zeit mit dem Studieren von Internetseiten der verschiedenen Anbieter, von ins Netz gestellten Erfahrungsberichten, von einschlägigen Artikeln in Fachzeitschriften und der Besuch der großen Reisemesse f.re.e in München, die letzte vor den Corona-Beschränkungen. Viele Vorzüge hier, viele Nachteile da, alles immer schön verteilt. Letztlich also viele Kompromisse, die wir hätten eingehen müssen und mit denen wir nicht glücklich geworden wären. Die naheliegendste Lösung war ein Individualausbau! Es gibt Firmen, die den Ausbau nach den Vorstellungen der Kunden übernehmen und dabei ihre eigenen Erfahrungen mit einbringen, was hilft, Fehlplanungen weitgehend zu vermeiden. Erwischt man eine gute Firma – was alles andere als sicher ist – dann verspricht das, eine tolle Sache zu werden. Der Haken: die Sache ist nicht so ganz billig! Gegenüber einem Standardmodell mussten wir mit fast dem Doppelten rechnen. Dies sprengte unseren finanziellen Spielraum deutlich. Blieb also nur noch der Selbstausbau! Also quasi ein Individualausbau in Eigenregie. Der Entschluss dazu wurde im Nachhinein recht naiv und leichtfertig von uns gefasst ganz nach dem Motto: „Wir haben zwar keine Ahnung, aber auch keine zwei linken Hände!“. Letztlich haben wir es unserer Selbsteinschätzung nach ganz gut hinbekommen, aber es war wirklich nicht einfach und der Aufwand war enorm. Hätten wir die Aufgabe mit den heutigen Augen realistischer eingeschätzt, wer weiß, ob wir dann jemals damit angefangen hätten. Im Nachhinein ist aber auch klar: es hat sich so richtig gelohnt!

Ausdrücklich sei an dieser Stelle betont: wir erheben keinen Anspruch darauf, mit diesen Zeilen einen umfassenden Ratgeber über den Ausbau von Wohnmobilen zur Verfügung zu stellen! Wir beschränken uns im Wesentlichen auf UNSEREN individuellen Ausbau und der ist zugegeben an manchen Stellen etwas speziell. Gerade die Abweichung von den Standardmodellen war aber unsere Hauptmotivation, diesen steinigen Weg zu wählen. Die Ausstattung sollte möglichst genau auf unsere Bedürfnisse zugeschnitten sein! Wer es uns gleichtun will, der muss natürlich seine eigenen Vorstellungen umsetzen! Insofern können unsere Überlegungen selbstverständlich nicht 1:1 übernommen werden. Die Problemstellungen sind aber immer gleich oder ähnlich und es gibt ganz sicher große Schnittmengen. Deshalb sind wir der festen Überzeugung, dass die Beschreibung unseres Spezialausbaus dennoch eine wertvolle Hilfe für JEDEN Selbstausbauer darstellen kann. Bitte unbedingt beachten:alle Angaben ohne Gewähr! Wir haben uns umfassend informiert und versucht, alle Sachverhalte zu verstehen. Dennoch: wir sind keine Experten! Wir stellen die Dinge so dar, wie wir sie selbst einschätzen. Unsere Meinung muss nicht richtig sein! Wir übernehmen keine Haftung für eventuelle Schäden, die durch die Beachtung unserer Tipps und Hinweise möglicherweise entstehen! Welche Überlegungen dem Selbstausbau vorausgingen und welche Erfahrungen wird damit machten, welche Missgeschicke und welche Fehler uns unterliefen und welche kleinen Zwischenerfolge damit verbunden waren, darüber möchten wir nachfolgend erzählen und dabei den Weg bis zum erfolgreichen Abschluss des umfangreichen Projekts aufzeigen. Wer ebenfalls an den Selbstausbau eines Kastenwagens denkt, kann auf unseren Erfahrungsschatz zurückgreifen und muss das Rad nicht neu erfinden. Darüber hinaus geben wir wertvolle Tipps und Hinweise, die helfen, Fehler von vornherein zu vermeiden oder – anders ausgedrückt – Fehler, die WIR schon gemacht haben, nicht zu wiederholen. Der grundsätzliche Aufbau dieses DokumentsDie nachfolgenden Erläuterungen haben wir nach dem Prinzip „planen – kaufen – machen“ nacheinander gestellt. Diese strikte Dreiteilung ist natürlich in der praktischen Umsetzung so nicht durchzuhalten, hier greift immer ein Rädchen ins andere. Trotzdem erschien es uns sinnvoll, dass komplexe Durcheinander beim Selbstausbau in dieser Beschreibung nicht zu wiederholen. So ließ sich der Text jedenfalls deutlich leserlicher und verständlicher gestalten. Der Nachteil bei dem von uns gewählten Format ist allerdings, dass ein einzelnes Thema nun unter den verschiedenen Aspekten in mehrere Teile aufgeteilt sein kann.

Mit diesen drei grundlegenden Teilen war es aber noch nicht getan und so fügten wir noch zwei weitere Teile hinzu. Im vierten Teil beschreiben wir weitere, nachträglich durchgeführten Ergänzungen und Verbesserungen. Ein paar der Ideen waren schon während des Ausbaus gereift. Diese setzten wir dann sofort im Anschluss um. Und immer dann, wenn uns auf Reisen etwas Verbesserungswürdiges auffällt, dann notieren wir uns das gleich auf dem Smartphone in einer ToDo-Liste. Im darauffolgenden Winter setzen wir dann auch diese Maßnahmen um. Viele dieser Ideen entstammen natürlich aus den Erfahrungen mit unserem Selbstausbau. Das beinhaltet zahlreiche positive Aspekte, aber natürlich auch Fehler, die wir im Nachhinein erkannt haben. Wir wollen uns mit diesem Dokument keine Meriten verdienen als die besten Selbstausbauer der Welt und werden deshalb haben wir auch unsere Fehler angesprochen. Und schließlich ergänzten wir unser Werk noch im fünften und letzten Teil mit einem Wissensteil, in dem wir verschiedene Themen grundsätzlich betrachten. Dazu kamen hoffentlich hilfreiche praktische Tipps, die ansonsten an verschiedenen Stellen wiederholt hätten beschrieben werden müssen. Mit Hilfe der Unterteilung in Kapitel und Unterkapitel sollte es möglich sein, zielgenau interessante Textpassagen schnell ansteuern zu können und nicht benötigte einfach zu überspringen. Wer unser Werk komplett durchlesen möchte, sei ausdrücklich dazu ermutigt. Andererseits möchten wir aber auch davor warnen: es ist deutlich umfangreicher geworden als zunächst gedacht. Wird übrigens der Mauszeiger über die Bilder auf der rechten Seite geführt, erscheinen kurze Informationen zum Inhalt des jeweiligen Bildes. Begriffe beim KastenwagenBevor es weitergeht, sollten noch ein paar nachfolgend verwendete Begriffe geklärt werden, die teils allgemeingültig sind, teils aber von uns selbst festgelegt wurden. Die strikte Verwendung zuvor definierter Begriffe hatte uns schon bei der Kommunikation untereinander sehr geholfen. Starterbatterie und ZweitbatterieJedes Auto - übrigens auch Elektroautos - verfügen über eine Batterie für das Starten des Fahrzeugs und für die Versorgung des Bordnetzes. In Wohnmobilen ist es aus verschiedenen Gründen sinnvoll, eine weitere Batterie für den Wohnbereich bereitzustellen. Wir bezeichnen nachfolgend die standardmäßig eingebaute Batterie gemäß ihrem Hauptzweck als Starterbatterie und die zusätzlich eingebaute Batterie als Zweitbatterie. Weitere übliche Bezeichnungen für die Starterbatterie sind Erstbatterie, Hauptbatterie und Bordnetzbatterie. Für die Zweitbatterie sind auch Begriffe wie Versorgerbatterie, Bordbatterie, Solarbatterie, Verbraucherbatterie und Wohnraumbatterie in Umlauf. Vermutlich sind diese beiden Listen nicht vollständig. Wir beschränken uns im Folgenden konsequent an den beiden von uns gewählten Begriffen! Säulen und HolmeDie Karosserie bzw. das Chassis eines Kastenwagens besteht aus tragenden und nicht tragenden Teilen. Tragend sind vier Säulen auf jeder Seite, die von vorne nach hinten mit den Großbuchstaben A bis D bezeichnet werden. Die A-Säulen befinden sich zwischen der Windschutzscheibe und den beiden vorderen Türen. Die B- und C-Säulen befinden sich beifahrerseitig unmittelbar vor und hinter der Schiebetür und fahrerseitig direkt gegenüber. Die D-Säulen befinden sich ganz hinten links und rechts der beiden Hecktüren. An den beiden Seitenwänden und auch an der beifahrerseitigen Schiebetür befinden sich zwischen den B-, C- und D-Säulen jeweils vier waagrecht verlaufende Längsholme: ganz unten (direkt über dem Fahrzeugboden) die Bodenlängsholme, ganz oben (direkt unter dem Dach) die Dachlängsholme, in der Höhe knapp oberhalb der Fenster die Oberlängsholme und in der Höhe knapp unterhalb der Fenster (bzw. etwas oberhalb der Kotflügel) die Mittellängsholme.

Die fahrer- und beifahrerseiten Säulen und Längsholme bilden zusammen ein stabiles Grundgerüst. Wohl um Schwingungen in den Blechen der Außenhaut zu minimieren, wurden beidseitig zwischen den drei hinteren Säulen (B-, C- und D-Säulen) noch Zwischensäulen ohne tragende Funktion eingefügt. Wir bezeichnen sie entsprechend ihrer Positionierung als BC- und CD-Zwischensäulen. Im Gegensatz zu den durchgehenden Säulen werden die Zwischensäulen von den Ober- und Mittellängsholmen unterbrochen und dadurch in drei Teile aufgeteilt. Das Fahrzeugdach wird durch leicht nach oben gewölbte Querholme gestützt. Die Hauptquerholme verbinden die gegenüberliegenden B-, C- und D-Säulen und die Zwischenquerholme die gegenüberliegenden BC- und CD-Zwischensäulen. Die genaue Kennzeichnung der Querholme richtet sich nach den verbundenen Säulen (b-, c- und d-Hauptquerholm) und Zwischensäulen (bc- und cd-Zwischenquerholm). Die Säulen und Zwischensäulen an den Seitenwänden haben wir mit Großbuchstaben gekennzeichnet, die Haupt- und Zwischenquerholme unter dem Dach dagegen mit Kleinbuchstaben. Das ermöglicht eine stark verkürzte Angabe nur durch die jeweiligen Buchstaben bzw. Buchstabenkombinationen z.B. in der Demontageanleitung. SickenZur Erhöhung der Tragfestigkeit ist das Dachblech mit in Fahrtrichtung verlaufenden Vertiefungen, den sogenannten Sicken, ausgestattet. Quer zur Fahrtrichtung ergibt sich so eine Art wellenförmiges Muster mit konstant breiten Trapezen als Wellenberge und -täler. Von unten, also vom Fahrzeuginneren gesehen, dreht sich die Perspektive um. Ganz wie man möchte, kann man es nun entweder so sehen, dass die Sicken hier erhaben erscheinen, oder dass innere und äußere Sicken jeweils um die Breite einer Sicke versetzt sind. Analog dazu ist auch der Fahrzeugboden mit Sicken entsprechend versteift. KühlfachIm Armaturenbrett befindet sich ganz oben auf der Beifahrerseite ein Fach mit aufklappbarem Deckel. Während der Fahrt wird dieses Fach gut gekühlt, weshalb wir es Kühlfach nennen. Wir sind uns allerdings nicht mehr sicher, ob diese Kühlung standardmäßig funktioniert oder ob wir beim Kauf diese Option gewählt haben. Das Fach ist nicht isoliert. Sobald man das Fahrzeug anhält, verflüchtigt sich der Kühleffekt also schnell wieder. Wir möchten den Begriff "Kühlfach" an dieser Stelle klarstellen, damit es zu keinen Verwechslungen mit der im Wohnraum nachträglich verbauten Kühlmöglichkeit kommt. |

Teil I: PlanungAls wir uns für den Selbstausbau entschieden, dachten wir hauptsächlich an die praktische Umsetzung. Davor stand aber eine im Aufwand ebenbürtige Planung! Was wir da an Zeit reinsteckten, war gut investiert. Es war diesbezüglich schon fast ein Glücksfall, dass es aufgrund der Corona-Maßnahmen zu erheblichen Verzögerungen kam. Diese Zeit nutzten wir natürlich dafür, die Planungen mehrmals zu überdenken. Auswahl des KastenwagensZuallererst brauchten wir mal das richtige Auto. Kastenwagen war nun zwar klar, aber welcher? Am Beginn des Selbstausbaus stand die Frage: welcher Kastenwagen ist für uns der richtige? Welche Vor- und Nachteile haben die verschiedenen Fahrzeugmodelle bei den Kastenwägen? Ein wichtiges Kriterium war zudem die Fahrzeuggröße: welche Höhe und welche Länge soll der Kastenwagen haben? Und zu klären waren auch viele Fragen zur Ausstattung des Kastenwagens bezüglich Antriebsart, Bereifung und Zusatzausstattungen. In den nachfolgenden Ausführungen beschränken wir uns dabei auf die Komponenten, die für ein Campingfahrzeug von besonderem Interesse sind. FahrzeugmodellBei den ausgebauten Kastenwägen entdeckten wir am häufigsten den Fiat Ducato, knapp gefolgt vom Citroën Jumper. Weniger war der Peugeot Boxer zu finden, obwohl alle genannten Fahrzeuge nahezu baugleich sind und nach der Herstellerfirma unter dem Begriff Sevel-Linie zusammengefasst werden können. Peugeot gewährt den Ausbaufirmen weniger Preisnachlass, weshalb diese lieber auf die anderen beiden Modelle zurückgreifen. Für uns als Privatkunden war das aber kein Argument. Der ziemlich ähnliche Mercedes Sprinter punktete mit einer höheren Qualität bzw. mit einer höheren Qualitätserwartung. Er ist jedoch etwas schmäler und schied daher aus. Noch mehr Qualität und damit Lebensdauer versprach der Iveco Daily. Seine robuste Ausstattung führt dazu, dass er ziemlich schwer ist. Damit man ausreichend Zuladung hat, muss man beim Ausbau auf jedes Kilo achten und da ist es nicht hilfreich, wenn das Grundfahrzeug die Spanne schon erheblich einschränkt. Um mit diesem Fahrzeug zurechtzukommen, müsste man die 3,5-Tonnen-Grenze wohl sprengen. Das wäre natürlich möglich, ist aber mit vielen Nachteilen verbunden, u.a. mit Fahrbeschränkungen und einer höheren Steuerlast. Einen ausgebauten Ford Transit sahen wir ab und an auch rumfahren und er hätte durchaus eine Alternative sein können, wäre da nicht das Problem, dass die Allradversion (dazu gleich mehr) eine niedrigere Innenraumhöhe aufweist als die normale Version. Es blieb also bei der bewährten Sevel-Linie, die übrigens inzwischen auch noch den Opel Movano mit einschließt. Da wir am Wohnort einen zuverlässigen und günstig gelegenen Peugeot-Händler haben, noch dazu mit einem Chef, der selbst gerne mit dem Wohnmobil unterwegs ist, fiel unsere Wahl schließlich auf den Peugeot Boxer. Alle Angaben, die wir nachfolgend zu diesem Modell machen, gelten für die übrigen Modelle der Sevel-Linie in den allermeisten Fällen entsprechend! Fahrzeuggröße

Wie andere Kleintransporter auch, wird der Peugeot Boxer in unterschiedlichen Längen und Höhen angeboten. Die Größen werden auf einfache Weise mit den Kürzeln LxHx unterschieden. L Steht für die Länge in den Schritten 1 bis 4 und H steht für die Höhe in den Schritten 1 bis 3. Mit dem relativ kompakten L2H2 wählten wir die FÜR UNS optimale Größe mit etwa 5,40 Meter Länge und etwa 2,50 Meter Höhe in der Grundausstattung. Mit zusätzlicher Länge erhöhen sich der Wende- und der Schwenkkreis und verringert sich die Bodenfreiheit. Mit zusätzlicher Höhe verliert man unserer Erachtens an Optik und wegen des höheren Schwerpunkts auch an Fahrkomfort. Beide Maße zusammen verringern mit jeder Erweiterung die Rangierbarkeit und die Bewegungsfreiheit und erhöhen das Eigengewicht, die Windanfälligkeit sowie die Kosten auf Fähren. Als positiver Aspekt steht natürlich ein zusätzliches Raumangebot zur Verfügung mit mehr Komfort und Ausbaumöglichkeiten. Unser Optimum war also dort zu suchen, wo bei der kleinsten Größe ein zufriedenstellender Ausbau nach Anspruch und Nutzung gerade noch so umsetzbar war. Wir gewichteten dabei den Aspekt der Bewegungsfreiheit sehr stark. Gleiches galt für ein niedriges Eigengewicht, damit trotz Einhaltung der 3,5-Tonnen-Grenze eine hohe Zuladung möglich blieb. Zuschaltbarer AllradantriebGanz wichtig für die Bewegungsfreiheit war uns ein zuschaltbarer Allradantrieb. Dieser wurde nicht von Peugeot direkt nachgerüstet, sondern in Form einer Visco-Kupplung vor Lieferung des Fahrzeugs von der französischen Firma Automobiles Dangel, kurz Dangel (in Deutschland gerne einfach so gesprochen wie geschrieben, korrekt aber französisch etwa „Doschell“ mit einem nasalen o und Betonung auf dem e). Der Allradantrieb soll nicht dazu dienen, mit Geländefahrzeugen auf Offroad-Strecken konkurrieren zu können. Warum also haben wir uns trotzdem für einen Allrad entschieden? Die einfache Antwort: um nicht so leicht in unliebsame Situationen zu kommen! Die Erreichbarkeit potenzieller Ziele auf schlechten und engen Straßen wird meist nicht durch einen mangelnde Bodenhaftung eingeschränkt, sondern viel viel häufiger durch seitlich hereindrängende Bäume und Gebüsch mit entsprechenden Lackkratzern (Tipp: stets eine griffbereite Heckenschere mitführen!), durch superschmale und kleinradige Ortsdurchfahrten, durch eine fehlende Bodenfreiheit und durch das Strapazieren der Inneneinrichtung bei starken Verwindungen aufgrund tiefer Rinnen und Pfützen oder fortwährendem Gerüttel bei holprigen Straßen. Eine große Gefahr für das Entstehen unliebsamer Situationen sind etwa Sand- und Kieselstrände, wo man trotz aller Vorsicht schon mal schnell versinkt und dann auf fremde Hilfe angewiesen ist. Unsere Theorie, dass wir nach einem Festfahren mit Zweiradantrieb wieder mit zugeschaltetem Allradantrieb herauskommen, wurde aus eigener Erfahrung zumindest noch nicht widerlegt. Ein weiteres Beispiel sind sehr steile, schlecht ausgebaute Wegstücke. Sage uns keiner, das müsse man halt einfach sein lassen! Die Versuchung ist groß, wenn der Verzicht auf das Steilstück einen riesigen Umweg, die Nichterreichbarkeit des Ziels oder das Zurückfahren – möglicherweise ohne Wendemöglichkeit – auf einem vorher schon grenzwertigen Straßenstück zur Folge hat. Ein weiteres Problem können Sackgassen sein, in die man bei guten Bedingungen zwar problemlos einfährt, die dann aber z.B. nach einsetzendem Regenwetter auf matschig gewordener Wiese oder Piste nicht mehr – oder zumindest vorerst nicht mehr – verlassen werden können. Mit der Möglichkeit im Hinterkopf, bei Bedarf einen Allradantrieb hinzuschalten zu können, möchten wir in bestimmten Situationen einfach deutlich entspannter bleiben. Eine zusätzliche Differentialsperre hätte natürlich noch mehr Sicherheit reingebracht, erscheint uns für unsere Zwecke aber doch etwas zu übertrieben. Wie funktioniert eine Visco-Kupplung? Problem mit der Unterbringung des Reserverads bei Allradantrieb BereifungEin weiterer Aspekt war schon beim Autokauf die richtige Bereifung. Da wir nicht nur im Hochsommer unterwegs sein wollten, sondern auch im Frühling oder Herbst mit vielleicht immer noch oder schon wieder winterlichen Verhältnissen, entschieden wir uns für Alljahresreifen. Ein Wechsel von Sommerreifen auf eingelagerte Winterreifen wäre auf Reisen ja schlechterdings nicht möglich. Was bedeuten die Reifenbezeichnungen auf Autoreifen? Unser Peugeot-Händler empfahl uns die Continental VanContact 4Season. Erste Erfahrungen ergaben, dass diese Reifen mit einer Anfangsprofiltiefe von 8,5 mm fahrerseitig vorne etwa 0,8 mm und hinten etwa 0,1 mm Profil pro 1.000 km verlieren. Beifahrerseitig sind es vorne etwa 0,7 mm, hinten macht sich beim deutlich geringeren Verschleiß kein Unterschied bemerkbar. Gesetzlich vorgeschrieben ist eine Mindestprofiltiefe von 1,6 mm, allgemein empfohlen werden 3 mm für den Sommer und 4 mm für den Winter. Nach nur 8.000 km hatte der Reifen vorne links nur noch eine Profiltiefe von 2,1 mm und der Reifen vorne rechts nur noch 2,9 mm, während die hinteren dann noch 7,7 mm hatten! Da in Foren bei Diskussionen über die Reifen häufig von 40.000 km bis 60.000 km Lebenserwartung berichtet wurde, waren wir doch sehr erstaunt, dass das in unserem Fall nur für die Hinterreifen gilt. Zwar verstehen wir, dass die Reifen auf der Antriebsachse – und das ist bei eher seltener 4WD-Nutzung bei unserem Fahrzeug die Vorderachse – stärker abgefahren werden als die Reifen auf der gewöhnlich nur mitlaufenden Hinterachse und wir verstehen auch, dass vorne noch die Lenkbewegungen zu mehr Abnutzung beitragen, aber dass der Reifenverschleiß vorne derart hoch ist, das will uns nicht so richtig einleuchten. Dass die Vorderreifen derart viel stärker abgefahren werden als die Hinterreifen, hatten wir nicht erwartet. Eine richtige Theorie, geschweige denn eine schlüssige Erklärung für den hohen Verschleiß vorne, haben wir bis dato leider nicht! Die stark unterschiedliche Abnutzung brachte auch Probleme mit der Visco-Kupplung mit sich. Unser Händler hatte uns diesbezüglich nämlich geraten, eine Profiltiefendifferenz von 2 mm nicht zu überschreiten. Warum sind unterschiedlich abgefahrene Reifen ein Problem für die Visco-Kupplung? Unter Berücksichtigung dieser maximalen Unterschiede führten wir mit Hilfe von ständigen Messungen der Profiltiefe und einer komplizierten Excel-Tabelle Berechnungen durch, die ergaben, dass ein neuer Satz der montierten Reifen am längsten hält, wenn nach 3.000 km und nach 8.500 km die Reifen von vorne nach hinten und umgekehrt getauscht werden. Der nächste Reifentausch wäre dann bei 13.500 km fällig, aber spätestens nach etwa 15.500 km würde der erste Reifen bereits die gesetzlich vorgeschriebene Mindestprofiltiefe erreichen. Der maximale Profilunterschied läge hier mit 2,1 mm nur leicht über der Empfehlung. Außerdem müssten die Reifen dabei entgegen der für uns überhaupt nicht nachvollziehbaren Warnung von Dangel ab dem zweiten Tausch von hinten nach vorne über Kreuz getauscht werden. Allerdings war das alles ohne Gewähr. Wie wir nämlich feststellen mussten, ist eine exakte Messung der Profiltiefe selbst mit einer Präzisionsschieblehre kaum möglich. Bei drei Wiederholungen an der gleichen Stelle jeweils in der Reifenmitte kamen wir auf drei etwas unterschiedliche Messergebnisse. Zudem scheinen die Profiltiefen rundherum gar nicht überall gleich zu sein. Der ADAC empfiehlt übrigens – aus Gründen der Fahrsicherheit – einen Reifentausch (bei Reifen ohne Laufrichtungsvorgabe über Kreuz) alle 10.000 km. Haben alle Reifen zu Beginn die gleiche Profiltiefe, dann beginnt man ja aber quasi mit dem idealen Mittelwert. Auch in diesem Fall wäre es dann ja logischer, die Reifen schon nach der Hälfte (also nach 5.000 km) zu tauschen und dann erst nach allen weiteren 10.000 km. Weitere Zusatzausstattungen

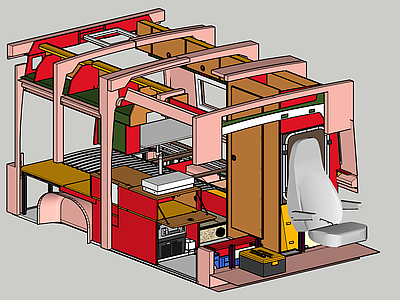

Beim Besuch des Händlers hatten wir im Zuge der Fahrzeugbestellung die Wahl für weitere Zusatzausstattungen. Nicht zur Debatte stand eine Anhängerkupplung, um damit entweder unser Motorrad auf einem Anhänger mitführen oder einen Fahrradträger darauf montieren zu können. Zur Anhängerkupplung gehört natürlich auch ein Elektroanschluss für Licht und Blinker. Wie wir erst später feststellten, mussten wir uns hier noch einen Adapter besorgen, um das Kabel unseres Trailers dort auch anstecken zu können. Ein Coach-Builder-Set stellt verschiedene Anschlüsse für den Wohnmobilausbau her, auf die wir eigentlich allesamt verzichten konnten. Dazu gehörte insbesondere ein simuliertes Signal D+. Warum und für was wird das Signal D+ benötigt? Wir entschieden uns trotzdem für das Coach-Builder-Set, denn zusätzlich werden damit Plus- und Minusleitungen von der Starterbatterie an den Fuß der beifahrerseitigen B-Säule geführt und mit einem sehr speziellen schwarzen Stecker abgeschlossen, was äußerst praktisch ist für den Anschluss der Zweitbatterie. Verzichtet hatten wir auf ein werkseigenes Bordradio zugunsten eines viel günstigeren Gerätes einer Fremdfirma. Unsere Wahl fiel dabei auf den Moniceiver XZENT X-222 Auf einen Zuziehhilfe für die Schiebetür hatten wir ebenfalls verzichtet. Die geht im Nachhinein aber insofern ab, als dass sich die Schiebetür nur sehr schwer schließen lässt, wenn die Fenster und die anderen Türen bereits geschlossen sind. In den D-Säulen gibt es links und rechts der Hecktüren extra deswegen irgendwo nur nach außen gehende Klappen für den Druckausgleich. Trotzdem entsteht beim Schließen der Schiebetür ein so starker Luftdruck, dass wir jedesmal Angst haben, die Fenster könnten herausfallen oder beschädigt werden. Wenn möglich, öffnen wir daher temporär ein Fenster oder eine Tür. Unterlassen wir das, dann sind oft mehrere Versuche notwendig. Die Nachbarn werden dann noch mehr genervt! Bei den übrigen Türen tritt das Problem übrigens nicht so auf, da sie sich auch ohne viel Schwung leicht schließen lassen. Ein Zuziehhilfe wäre also durchaus eine feine Sache! Bei der Planung zu berücksichtigen ist dann aber, dass sie im Bereich der C-Säule etwas Platz benötigt! Von der Firma AST gibt es eine Zuziehhilfe, die sich auch nachrüsten lässt. Wir kennen sie nicht genauer, denn spätestens mit der Verkleidung der C-Säule war die Sache für uns gestorben. Im Unterschied zur werkseitigen Lösung hätten wir die AST-Zuziehhilfe ziemlich einfach selbst montieren können, hätten wir das rechtzeitig gemacht. Inklusive Mehrwertsteuer wären allerdings auch für diese Lösung über 600 € fällig gewesen! Diesbezüglich noch ein kleiner Tipp am Rande: bevor wir uns zum Schlafen legen, versperren wir immer alle Türen von innen mit der entsprechenden Taste vorne in der Konsolenmitte. Bleibt diese ohne Wirkung, dann wissen wir, das noch nicht alle Türen richtig geschlossen sind. In den meisten Fällen handelt es sich dabei um die Schiebetür. Abgesehen von Sicherheitsbedenken kann eine leicht geöffnete Tür bei starkem Regen zu einer ungemütlichen Überraschung führen! Baut man – was wir noch nicht gemacht haben, inzwischen aber vom TÜV vorgeschrieben ist – am Dach eine ständig offene Zwangsentlüftung ein, dann könnte damit das Luftdruckproblem beim Schließen der Türen vielleicht sogar so ganz nebenbei gelöst werden. Erstellung eines 3D-ModellsNach all dem Studieren der verschiedenen Ausstattungen und dem Abwägen der Vor- und Nachteile zahlreicher Ausbauvarianten waren wir schon mal etwas im Vorteil: wir wussten inzwischen ganz genau, was wir wollten! Einfach drauf loslegen ging aber trotzdem nicht! Während wir auf die Lieferung des Peugeot Boxers warteten, begannen wir mit Hilfe eines CAD-Programms mit der Erstellung eines 3D-Modells. Absolutes Neuland: wir hatten noch nie mit einem Programm dieser Art gearbeitet! CAD-Programm

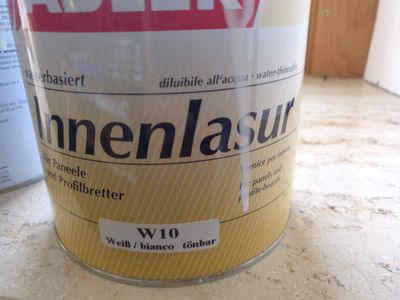

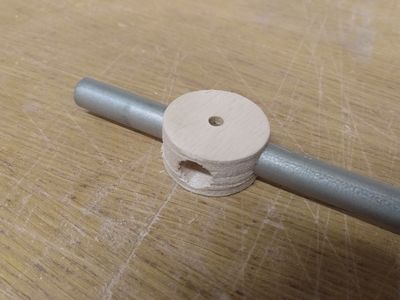

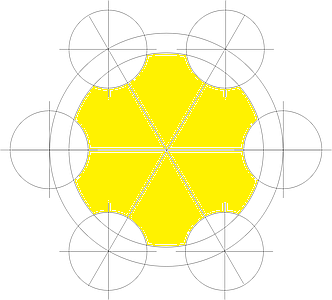

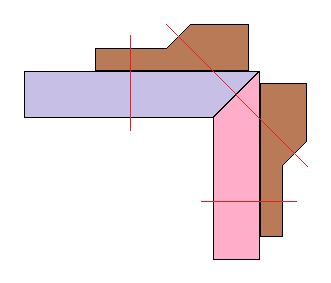

Wir wurden schnell fündig. Die frei verfügbare Web-Version von SketchUp bot uns als computeraffine Nutzer die Möglichkeit, auch ohne Vorkenntnisse gut voranzukommen. Jährliche Kosten im dreistelligen Eurobereich für die professionelle Version waren uns zu hoch. Die Web-Version mit eingeschränktem Funktionsumfang war für unsere Zwecke ausreichend. Probleme mit dem Programm konnten wir durch Googlen meist schnell lösen. Gefunden wurden zwar in der Regel Beschreibungen für die Profiversion, die vorgestellten Lösungen brachten uns aber mit Hirneinschalten auch bei der freien Web-Version weiter. Anders als von einem 3D-Programm erwartet, sind die Grundelemente von SketchUp keine Körper, sondern Flächen! Nach Auswahl des entsprechenden Werkzeugs lässt sich mit der Maus eine Fläche aufziehen, wobei Länge und Breite rechts unten angezeigt werden. Für eine genaue Einstellung können diese Angaben einfach geändert werden, indem man auf der Tastatur einfach lostippt. Etwas gewöhnungsbedürftig ist es anfangs, dass statt dem Dezimalkomma ein Dezimalpunkt gesetzt werden muss. Das Komma dient als Trennzeichen zwischen der Längen- und Breitenangabe. Eine zentrale Bedeutung hat das Ziehen-Werkzeug. Wählt man es aus und geht damit über die erzeugte Fläche, dann kann man diese bei gedrückter Maustaste zu einem Körper aufziehen. Hier wird nun rechts unten die Höhe angezeigt, die sich nach dem Loslassen der Maustaste durch einfaches Eintippen wieder korrigieren lässt. Natürlich kann die Höhe mit dem gleichen Werkzeug auch wieder zusammengeschrumpft werden. Je nach zuvor gewählter Grundfläche entsteht so ein Quader oder ein Zylinder. Damit die erzeugten Flächen zusammen aber nicht nur so aussehen, sondern tatsächlich einen Körper („Volumenkörper“) ergeben, müssen sämtliche Flächen mit einem Fangrahmen markiert und dann gruppiert werden. Die Beschreibung der vielen Funktionen von SketchUp würde den Rahmen dieser Abhandlung sprengen. Außerdem wurde das Programm inzwischen natürlich weiterentwickelt und verändert. Uns gelang es jedenfalls mit „Learning by Doing“, für wachsende Problemstellungen gute Lösungen zu finden, so dass in vielen, vielen Stunden schließlich ein erstes 3D-Modell der Innenausstattung entstand, das wir dann immer weiter entwickelten. Wie das aber häufig so ist, hat auch SketchUp seine Tücken! Dass Fehler auftreten können, die selten vorkommen und schwer einzugrenzen sind, ist ja noch verständlich. Leider gibt es aber Fehler, die auch bei sorgfältiger Arbeitsweise vorhersagbar sind. Wenn die Web-Version als Werbung für die Kaufversion zu verstehen ist, dann erschließt sich uns nicht, warum solche Fehler nicht beseitigt werden! Eher kam dann mit dem nächsten Update wieder irgendein Schnickschnack hinzu oder ein neues Outfit, an das wir uns erst wieder gewöhnen mussten. Wir lernten, bei Programmfehlern irgendwie anders zur gewünschten Lösung zu kommen. Das kostete mitunter viel Zeit und Nerven und war einfach nur richtig ärgerlich. Insgesamt kamen wir aber ganz gut klar mit dem Programm und schließlich gelang es sogar, richtig komplizierte Gegenstände abzubilden. Und nicht selten packte uns der Ehrgeiz, die Dinge möglichst realistisch darzustellen, obwohl es ein einfacheres Modell auch getan hätte. Alles mussten wir aber auch nicht selbst machen! Eine umfangreichen Bibliothek enthält Modelle zahlreicher Geräte und Gebrauchsgegenstände. Über den Firmennamen oder die Modellangabe werden sie gefunden. Bei Bedarf lässt sich ein importiertes Modell hinterher noch bearbeiten. Praktisch immer muss es nach dem Importieren auf die richtige Größe gezoomt werden. Manche Leute haben sich da richtig Mühe gemacht und viele Dinge wirklich detailversessen abgebildet. Danke dafür! Außerdem bieten viele Hersteller den Download von CAD-Dateien zu ihren Produkten an, sehr hilfreich z.B. bei Scharnieren oder Schubladenauszügen. SketchUp bietet die Möglichkeit, CAD-Dateien unterschiedlicher Formate zu importieren. Häufig ist die Möglichkeit zum Download allerdings mit dem Anlegen eines Kundenkontos beim jeweiligen Hersteller oder Händler verbunden. Als wir mit dem Programm immer besser zurechtkamen und so nach und nach alle Einbauten wie Betten, Schränke und Geräte entstehen ließen, da mussten diese natürlich auch möglichst exakt zueinander angeordnet werden. Das Modell in SketchUp ist da deutlich toleranter als die Realität. Für dieses 3D-Programm sind sich überlappende Gegenstände nämlich überhaupt kein Problem! Mit zunehmender Komplexität wurde es immer schwieriger, fehlerhafte Positionierungen zu vermeiden. Damit Gegenstände sich ganz sicher nicht ungewollt überlappen, war es enorm wichtig, sich nicht nur auf die visuelle Darstellung des 3D-Modells zu verlassen! Zur genauen Bestimmung der Position einer Ecke oder eines Schnittpunkts mit einer Hilfslinie (einem der unverzichtbaren des Programms) setzten wir den Mauszeiger direkt darüber. Direkt neben dem Mauszeiger wurden dann die räumlichen Koordinaten auf der x-, y- und z-Achse angezeigt. Ein Fehler von SketchUp ist, dass es dabei häufig zu ungenauen Angaben kommt. Anfangs hatte uns das immer sehr geärgert und wir haben immer wieder versucht, die Gegenstände millimetergenau zu positionieren. Irgendwie und irgendwann kam es aber wieder dazu, dass Bruchteile von Millimetern angezeigt wurden, obwohl dies eigentlich gar nicht möglich war. Auch mit sorgfältigster Arbeitsweise gelang es uns nicht, den Fehler komplett zu vermeiden. Anfangs hilfreich und später unumgänglich war die Funktion, einzelne Komponenten temporär auszublenden, damit wir zum einen den Überblick behalten und zum anderen eigentlich verdeckte Elemente bearbeiten konnten. Erleichtert wurde das Ausblenden durch die Möglichkeit, Elemente zu gruppieren oder zu einer Komponente zusammenzufassen. Sie konnten dann allesamt mit nur einem Klick markiert und anschließend ausgeblendet werden. Aber aufpassen: immer nur ausblenden, nicht versehentlich löschen! War ein Element, das bearbeitet werden sollte, richtig tief versteckt, konnte aber durch Anklicken gerade noch markiert werden, dann kamen wir oft schneller zum Ziel, wenn wir es z.B. um genau 2 Meter in irgendeine Richtung verschoben. Nach der Bearbeitung verschoben wir das Element dann einfach wieder um genau 2 Meter in umgekehrter Richtung zurück an seinen angestammten Platz. Es war zwingend erforderlich, sich schon in dieser frühen Planungsphase Gedanken über den späteren Zusammenbau der Einzelteile zu machen. Trafen beispielsweise zwei Seiten eines Kastens rechtwinklig zusammen, dann galt es zu überlegen: schafft man eine schwierige Verbindung mit einer 45°-Gehrung oder läuft an der Verbindungsstelle die eine Seite über die andere und wenn ja, welche über welche? Werden die Seiten bündig zusammengefügt oder lässt man lieber einen kleinen Überstand? Wird die Verbindung später geklebt, verleimt, verschraubt oder mit Winkelverbindern realisiert? Es war nicht unbedingt notwendig, Verbindungsteile wie Schrauben oder Winkel abzubilden, im Klaren mussten wir uns aber im Modell schon sein, wie das später umgesetzt wird. Bildet man solche Details nicht ab, muss man sich anderweitig notieren, welche Lösung man hier favorisiert hat. Im Modell ließ sich der Einbau aller Elemente auf jeden Fall wie gewünscht umsetzen. Aber wird das dann auch in der Realität so sein? Schnell könnte es passieren, dass sich Einbauten gegenseitig behindern. Das Modell wäre dann wertlos. Beispielsweise eine Schraube verdeckt von hinten her einzuschrauben, so dass sie später nicht zu sehen ist, scheint im Modell zunächst eine elegante Lösung zu sein. Stellt man beim Einbau dann aber fest, dass man mit dem Schraubendreher an diese Stelle gar nicht drankommt, dann steht man vor einem womöglich großen Problem . Damit das nicht passiert, mussten wir die spätere Umsetzung quasi gedanklich vorwegnehmen. MaterialauswahlEtwas unerwartet war jetzt schon der Zeitpunkt gekommen, dass wir uns genau darüber klar werden mussten, welche Materialien wir verwenden wollten. Anders hätten wir die Modellentwicklung nicht seriös weiter vorantreiben können. Um die obligatorische 3,5-Tonnen-Grenze nicht zu überschreiten, kamen für uns nur Sperrholzplatten und Aluminiumprofile infrage. Entscheidend war nun die richtige Wahl der Brettstärken bei den Sperrholzplatten und die Dicke der tragenden Aluminiumprofile. Fällt die Wahl zu klobig aus, wird unnötiges Gewicht eingebaut, fällt sie zu dünn aus, ist die erforderliche Stabilität nicht mehr gegeben. Ein ausgebildeter Statiker mag das vielleicht noch mit Hilfe meist schwer zu bekommender und noch schwerer zu verstehenden Daten exakt berechnen können, wir verließen uns hier notgedrungen auf unser Bauchgefühl. Damit haben wir es – so wie es bis jetzt aussieht – auch ganz ordentlich hinbekommen. Die Länge, Breite und Höhe der jeweils gewählte Brettsorten ließen sich natürlich korrekt in unser 3D-Modell übertragen. Zusätzlich ordneten wir jedem Brett je nach Holzart (furniert oder unfurniert) und Brettstärke eine Farbe zu. Mit SketchUp ist das eigentlich gar nicht möglich, aber allen Flächen und Gegenständen lassen sich dort Materialien zuordnen, darunter auch rote, grüne, gelbe usw. Materialen. Das ergab schließlich ein sehr farbenfrohes Modell. Die lustige Idee, dieses Farbenspiel dann auch in die Realität zu übernehmen, verwarfen wir schnell wieder. Aber wer weiß? Vielleicht mag es so mancher Selbstausbauer kunterbunt und findet so einen Gefallen daran. Es galt zu bedenken, dass das nachträgliche Ändern etwa einer Brettstärke keine einfache Angelegenheit ist, da sich viele Maße gegenseitig beeinflussen. Was soll sich ändern, wenn man beispielsweise einen Kasten mit dünneren Brettern zusammenbaut als zuvor? Sollen dann die Innenmaße größer oder die Außenmaße kleiner werden? Werden angrenzende Komponenten zum außen kleiner gewordenen Kasten hin verschoben oder entsprechend vergrößert? Was soll am anderen Ende einer verschobenen Komponente passieren? Ganz schlecht war es, den Überblick zu verlieren und zwischendurch die Taktik zu wechseln. Dann kam es nämlich vor, dass wir hin und her wurschtelten und einfach zu keinem Ende fanden. Da unser 3D-Modell irgendwann eine sehr hohe Komplexität erreichte, waren nachträgliche Änderungen deutlich schwerer umzusetzen als wir es zunächst für möglich gehalten hätten! FahrzeugmaßeDie allergrößte Schwierigkeit beim Erstellen des Computermodells war es jedoch, die korrekten Maße für das Fahrzeug zu bekommen. Es kursierten dazu im Internet zahlreiche Informationen, die allesamt nicht besonders zuverlässig und auch nicht besonders verständlich waren. Kein Wunder aber, denn ein Kastenwagen ist wirklich ein sehr, sehr kompliziertes Gebilde. Was wir darüber hinaus von einer maschinellen Serienproduktion überhaupt nicht erwartet hatten: kein Fahrzeug gleicht zu 100% dem anderen. Selbst nachdem das Fahrzeug bereits geliefert worden war, taten wir uns mit dem Vermessen unglaublich schwer. So gut wie nichts ist hier gerade und es gibt nur ganz wenige Kanten, die nicht stark abgerundet sind. Wasserwaage und Lot scheiden als Hilfsmittel völlig aus! Selbst wenn es gelänge, das Fahrzeug genau waagrecht abzustellen, könnte man damit nicht arbeiten. Macht man einen Schritt nach links oder rechts, schon ist alles wieder ein wenig anders. Es gäbe zwar Anbieter für eine computerunterstützte Vermessung, aber das wäre so richtig teuer. Wie man es auch immer anstellt: mit normalen Mitteln ist es praktisch unmöglich, ein Modell zu erstellen, das später 1:1 umgesetzt werden kann. Trotzdem halten wir die möglichst sorgfältige Erstellung eines 3D-Modells für unverzichtbar! Das ist ähnlich wie etwa bei einem Haushaltsplan. Die finanziellen Mittel werden nie exakt wie dort aufgeführt eingenommen oder ausgegeben. Trotzdem ist es wichtig, einen möglichst genauen Plan zu haben, wieviel Geld man voraussichtlich einnehmen wird und für was man es ausgeben möchte. Trafen wir auf unerwartete Probleme, dann konnten wir das Modell neu modellieren. Das war zwar häufig auch mit einem großen Aufwand verbunden, war aber immer noch einfacher, als reale Einbauten abzuändern. Aufteilung des WohnbereichsBei der Erstellung des 3D-Modells stellte sich die entscheidende Frage: „Was soll alles rein in unseren Camper?“ Zentrale und unverzichtbare Elemente im Wohnbereich direkt auf oder über dem Fußboden sind ein Küchenblock mit Kühlgerät und Kochgelegenheit, ein Bad mit Toilette und Waschbecken sowie Betten mit Sitzgelegenheiten. In diese Elemente lässt sich ebenso dringend benötigter Stauraum integrieren, der mit Hilfe von direkt unter dem Dach angebrachten Hängeschränken erweitert werden kann. Da wir eben von einem „Bad mit Toilette und Waschbecken“ gesprochen haben, sei hier eine kurze Anmerkung eingeschoben: nachfolgend bezeichnen wir die eigentliche Vorrichtung für die Aufnahme des Urins und des Stuhlgangs als Toilette oder Klo und den Sanitärbereich mit der Toilette bzw. dem Klo darin als Bad oder Badezimmer. Diese durchaus überzogene Ausdrucksweise mag an dieser Stelle recht hochtrabend erscheinen, ist aber griffig und soll so zu einem besseren Verständnis beitragen. Als Ausgangspunkt für unsere Überlegungen zur Anordnung der genannten zentralen Elemente diente der Zugang zum Wohnbereich. Die Schiebetür eines Kastenwagens schafft eine Öffnung, die für den bloßen Zutritt eigentlich viel zu großzügig dimensioniert ist. Keines der großen weißen Wohnmobile verfügt über eine derart breite Tür! Auch bei unserem Ausbau wollten wir deshalb nicht die ganze Breite als Zustieg vorhalten, etwa die Hälfte sollte völlig ausreichen. Da beim Kochen eine gute Belüftung von großem Vorteil ist, bot es sich an, die verbleibende Hälfte mit dem Küchenblock zu belegen. Hitze und Feuchtigkeit beim Kochen können so bei geöffneter Schiebetür umgehend nach außen entweichen. Die Frage, ob wir lieber die vordere oder die hintere Hälfte als Zustiegsbereich freihalten, war schnell beantwortet. Damit die Schiebetür nämlich zum Ein- und Aussteigen nicht mehr als nötig geöffnet werden muss, bietet sich das Freihalten des Zustiegsbereichs direkt hinter dem Beifahrersitz an. Das hat vor allem dann Vorteile, wenn man den Camper auch in kälteren Jahreszeiten oder in ohnehin kälteren Gegenden nutzen will. Die hintere Hälfte war damit dem Küchenblock vorbehalten! Nutzt man dort als Kühlgerät einen Kühlschrank, dann lässt sich die Kühlschranktür in die vordere Hälfte, also in den ansonsten unverstellten Zugangsbereich, temporär einschwenken, nutzt man eine nach oben zu öffnende Kühlbox, dann lässt sie sich mittels Schwerlastauszügen in diesen ausziehen. Wir möchten nun vorausschicken, dass wir uns – wie weiter unten begründet – für eine Kühlbox entschieden haben. Wichtig war das nämlich für die Bewertung der auf den ersten Blick vielleicht etwas blöde anmutenden Idee, auf einen Zugang durch die Schiebetür völlig zu verzichten! Eine Überlegung war das aber allemal wert, denn schließlich kann man ja auch vorne durch eine der beiden Fahrzeugtüren einsteigen und dann zwischen den Sitzen nach hinten in den Wohnbereich durchgehen oder sich – wie in meinem Fall – nach hinten durchzwängen. Damit dabei aber zusätzlich nutzbarer Raum hinter der Schiebetür geschaffen wird, hätten wir entweder einen Kühlschrank verwenden müssen oder wir hätten die Kühlbox so platzieren müssen, dass auch ohne Schwerlastauszug der Kühlboxdeckel nach oben hin hätte geöffnet werden können. Für verbleibenden Stauraum darunter hätte sie dann nicht am Fußboden, sondern weiter oben angesiedelt werden müssen. Es gab weitere Vor- und Nachteile abzuwägen etwa bezüglich Komfort und Mückenschutz. Letztlich verwarfen wir die Idee wieder! Zusätzlichen Stauraum schaffen wir nun mit einer mobilen Picknickbox, die wir zwischen den beiden Sitzen immer mitführen. Der leicht wannenförmige Deckel der Picknickbox dient uns dabei sogar als praktische Ablage. Wenn wir bei einem Aufenthalt den Durchgang freihalten wollen, dann verstauen wir die Picknickbox vorübergehend vor dem Fahrersitz. Davon machen wir auch regen Gebrauch. Gerade nachts oder frühmorgens vermeiden wir auf diese Weise übergroßen Lärm durch das Aus- und Einsteigen durch die Beifahrertür. Betreten wir den Wohnbereich durch die Schiebetür, dann müssen wir – um weiter nach hinten zu gelangen – um den Küchenblock herum, so dass sich fast zwingend in der Fahrzeugmitte ein weiterer Gang nach hinten anschließt. Er verlängert zugleich den Durchgang zwischen dem Fahrer- und dem Beifahrersitz. Da unser Camper über ein Bad mit Tür verfügen sollte, passte es perfekt, den Schwenkbereich dieser Tür in diesen Gang zu legen. Manch einer verzichtet auf eine Badezimmertür und begnügt sich einfacher und platzsparender mit einem Vorhang. Speziell ich konnte mich aber nie mit dieser Lösung anfreunden, weil sie mir immer zu wenig diskret erschien. Im Camper ist das Bad mit dem Klo in den Wohnraum integriert, was ohnehin schon recht unsympathisch ist. Aber sie soll, wie etwa in Hotelzimmern auch, doch wenigstens ordentlich abgetrennt sein! Das Bad musste damit direkt hinter den Fahrersitz. Es bildet mit drei von unten nach oben durchgehenden Holzwänden und der Außenwand des Fahrzeugs einen abgeschlossenen Raum, der die Geruchsbelästigung auf ein Mindestmaß reduziert. Ein Fenster nach außen sorgt zudem für eine gute Belüftung. Die Positionierung des Zutrittsbereichs und des Badezimmers verhinderten bei der von uns bereits gewählten Fahrzeugdimensionierung L2H2 die Nutzung drehbarer Fahrer- und/oder Beifahrersitze als Sitzgelegenheiten für den Wohnbereich. Klar war damit, dass diese Sitzgelegenheiten als Doppelfunktion irgendwie in die Betten integriert werden mussten. Dafür stand uns nun der komplette Heckbereich zur Verfügung, fahrerseitig hinter dem Bad und beifahrerseitig hinter dem Küchenblock beginnend. Fahrerseitig sollte zwischen Heck und Bad und beifahrerseitig zwischen Heck und Zutrittsbereich jeweils ein Hängeschrank für zusätzlichen Stauraum sorgen. Zunächst war angedacht, die beiden seitlichen Hängeschränke mit einem heckseitigen Hängeschrank zu verbinden, so dass sich quasi ein u-förmiger Hängeschrank ergeben hätte. Schon bald führte uns das 3D-Modell aber zu der ernüchternden Erkenntnis, dass die Dachluke einem Heckhängeschrank nicht ausreichend Platz lässt. Eine Dachluke kann nur zwischen zwei Querholmen angebracht werden. Wählt man dafür – wie wir – den Raum zwischen den beiden hintersten Querholmen, steht die Dachluke einem Heckhängeschrank im Wege. Die Lage der Dachluke ganz hinten hatten wir bewusst so gewählt, weil auf dem Dach ein möglichst großer zusammenhängender Bereich für Dachaufbauten verbleiben sollte, in unserem Fall für mehrere Solarmodule. An einen Heckhängeschrank hatten wir zu diesem Zeitpunkt leider noch keinen Gedanken verschwendet! Zwar hätten wir den Heckhängeschrank noch kompliziert um die Dachluke herumbauen können, mehrere Versuche mit SketchUp ergaben aber äußerst unbefriedigende Ergebnisse bezüglich des Aufwand-Nutzen-Verhältnisses. Sollte jemand – wofür durchaus viel spricht – einen heckseitigen Hängeschrank in Betracht ziehen, dann sollte die Dachluke unbedingt weiter vorne eingebaut werden! In diesem Zusammenhang müsste natürlich die Anordnung geplanter Dachaufbauten ausreichend mitberücksichtigt werden. Damit waren erste grundsätzliche Überlegungen abgeschlossen und wir konnten uns den Detailplanungen zuwenden. Bad mit Toilette und WaschbeckenUnser VW-Bus hatte keine Toilette und natürlich auch keine Dusche. Das war kein großes Problem, da wir in der Regel auf Campingplätzen übernachteten und dabei die dortigen Sanitäranlagen benutzten. Darauf wollten wir aber für die Zukunft nicht mehr bauen! Zum einen können bei mehrmonatigen Ausflügen die täglichen Campinggebühren ganz schön ins Geld gehen, zum anderen stehen in touristisch nicht so überlaufenen Gegenden oft gar keine Campingplätze zur Verfügung. Will man in diesem Fall die Umgebung nicht vollsauen, dann ist eine „hausinterne“ Toilette dringend notwendig. Unsere Wahl fiel dabei auf eine Trockentrenntoilette in Form eines selbst zu fertigenden Holzkastens, auf den eine handelsübliche Klobrille mit Klodeckel aufgesetzt wird. Ein dazwischen einzusetzendes Formteil aus Kunststoff sorgt für die Trennung der beiden Ausscheidungen. Es hat einen kleinen Auslass vorne für den Urin und einem großen Auslass hinten für das große Geschäft. Der Urin wird in einen 5-Liter-Kanister abgeleitet und der Stuhlgang fällt in einen viereckigen Mülleimer mit innliegendem Müllbeutel. Beides lässt sich auf diese Weise getrennt entsorgen. Welche Erfahrungen haben wir mit unserer Trockentrenntoilette gemacht? Auf eine Dusche hatten wir schon mit der Wahl der kürzeren Fahrzeuglänge bewusst verzichtet. Auf einem Campingplatz brauchen wir keine und beim freien Stehen kann man sich behelfen. Wie kann man sich ohne Dusche im Wohnmobil beim Freistehen waschen? Was keinesfalls fehlen durfte, war ein Waschbecken! Wir sahen drei Kanister a 15 Liter für das Frischwasser vor und einen identischen 15-Liter-Kanister für das Abwasser. Zur Unterscheidung von dem mit Fäkalien durchsetzten Schwarzwasser wird es allgemein als Grauwasser bezeichnet. Eine Fußpumpe, die ganz ohne Strom auskommt, befördert das Frischwasser zu einem kleinen Waschbecken mit höhenverstellbarem Wasserhahn. Ein Grauwasserschlauch leitet das Grauwasser aus dem Waschbecken in den Grauwasserkanister etwas seitlich darunter. Die Unterbringung des Grauwasserkanisters im Bad ließ sich noch leicht einplanen. Dadurch wurde er auch leicht zugänglich, was eine häufige Grauwasserentsorgung erleichtert. Für die drei Frischwasserkanister war aber beim besten Willen kein Platz mehr im engen Bad. Sie mussten direkt hinter die hintere Badezimmerwand ausgelagert werden. Deshalb kam das Waschbecken auch direkt in die Ecke zwischen Seitenverkleidung und hinterer Badezimmerwand. Die Fußpumpe auf dem Boden direkt darunter kann, wenn wir vor dem Waschbecken stehen, mit dem Fuß bedient werden. Wie gehen wir mit unserem Frischwasser und Grauwasser um? Mit dem Waschbecken an der hinteren Badezimmerwand musste die Toilette fast zwangsläufig auf die andere Seite an die vordere Badezimmerwand. Zum Stehen vor dem Waschbecken und dem Sitzen auf der Toilette hatten wir so einen gemeinsamen Freiraum. Bei dieser Anordnung war es notwendig, die Badezimmertüre in Fahrtrichtung aufschwenken zu können. Andersherum wäre es eigentlich sympathischer gewesen, weil bei einer fehlenden Verriegelung die Badezimmertüre dann beim Bremsen nicht von selbst hätte aufschwenken können. Um das Bad aber vom Wohnraum her leichter erreichen zu können, war die gewählte Richtung in jedem Fall vorteilhafter. Außerdem blieb so der Weg zwischen den Frischwasserkanistern und dem Waschbecken so kurz wie möglich. Die Badezimmertüre wollten wir nicht bis ganz runter zum Fußboden reichen lassen. Mit einem auf allen vier Seiten um die Tür herumlaufenden Türrahmen sollte eine strikte Abgrenzung des Bades insbesondere bei möglicherweise auslaufenden Flüssigkeiten gewährleistet werden. Das Übersteigen des Türrahmens beim Betreten und Verlassen des Bades nahmen wir dabei gerne in Kauf. FahrerbettDas Allerwichtigste im Camper sind zweifelslos die Betten. Basis aller Planungen war ein solides Grundgestell. Es sollte deutlich mehr als nur das Gewicht der darauf schlafenden Person halten können, in meinem Fall immerhin schon etwas mehr als 100 kg. Beim Hinlegen und Aufstehen sowie Zwischendurch beim Umdrehen würden weitere Kräfte hinzukommen und bei einer innigen Partnerbeziehung ist noch mit einigem mehr zu rechnen. Außerdem musste alles so stabil geplant werden, dass die Betten nicht bei jeder Bewegung quietschen. Fast alle Standardmodelle sind Querschläfer mit Betten quer zur Fahrtrichtung, weil das die robusteste, einfachste und platzsparendste Umsetzung ist. Der Nachteil dieser Lösung: einer liegt vorne, der andere hinten. Muss der Hintere in der Nacht mal raus oder steht morgens früher auf, dann muss er über den anderen drüber. Unser Wohnmobil soll mindestens 20 Jahre halten – vielleicht geht’s ja auch noch länger – und dann sind wir schon um die 80 Jahre alt, fast sicher mit dem einen oder anderen Gebrechen. Deshalb wollte meine Frau das auf keinen Fall und es kam für sie nur ein Längsschläfer infrage mit Betten längs zur Fahrtrichtung. Da ich 1,85 Meter groß bin, war darüber hinaus die Länge des Bettes ein entscheidendes Kriterium. In Längsrichtung ließ sich fahrerseitig zwischen Heck und Bad ein komfortables 2-Meter-Bett für mich deutlich einfacher realisieren. Ich war zunächst kein Freund dieser Mindestlänge, denn als einer, der immer auf der Seite schläft und nie auf dem Rücken oder Bauch, war ich mir sicher, auch mit einer geringeren Länge gut auskommen zu können. Im Nachhinein bin ich meiner Frau allerdings dankbar für ihre Hartnäckigkeit und genieße den Längenvorteil sehr. Sicherlich ginge es auch mit einem kürzeren Bett, der Komfort wird aber deutlich gesteigert bei einer Bettlänge 10 bis 15 cm über der Körpergröße! Wer es nicht glaubt, sollte es zuhause einfach mal (über mehrere Nächte!) austesten, indem die nutzbare Länge des Betts im Schlafzimmer mit Hilfe eines (starren!) Hindernisses am Fuß- oder Kopfende auf die für das Wohnmobil angedachte Länge gekürzt wird. Wie lang dagegen ein Querbett beim Peugeot Boxer ist, lässt sich nicht mit Bestimmtheit sagen. Da die Breite des Fahrzeugs nach oben hin abnimmt, hängt es davon ab, in welcher Höhe die Liegefläche angebracht wird. Außerdem gibt es Unterschiede bei der Seitenverkleidung, die mehr oder weniger sparsam ausgeführt werden kann. Wer mit der Körpergröße um mindestens 10 cm unter der letztlich verbleibenden Bettbreite liegt, sollte auch als Querschläfer keinerlei Komfortverlust hinnehmen müssen. Wir planten nun ein Längsbett für mich zwischen Heck und Bad fest ein. Da es direkt an der linken Seitenwand der Karosserie entlangführt, bezeichnen wir es nachfolgend als Fahrerbett. Diese Bezeichnung bekommt es, weil es sich auf der Fahrerseite befindet, nicht weil es für den Fahrer gedacht ist. In unserem speziellen Fall ist es aber tatsächlich so, dass – bis auf wenige Ausnahmen – nur ich unseren Camper steuere. Die Badezimmerbreite musste somit auf den verbleibenden Bereich zwischen Bett und Fahrersitz begrenzt werden. Zu beachten war dabei unbedingt auch die Stellung des Fahrersitzes, da die Rückenlehne in bequemer Position und Schräge zumindest bei meiner Größe etwas in den Wohnbereich hineinragt! Bei 2 Metern Bettlänge blieb glücklicherweise gerade noch so viel Platz, dass ein schon sehr enges, aber gerade noch ausreichend dimensioniertes Bad verwirklicht werden konnte. WohnraumtischDas wichtigste Kriterium für den Umstieg vom VW-Bus auf den Peugeot Boxer war für uns der Wunsch nach mehr Aufenthaltsqualität. Dafür waren natürlich auch bequeme Sitzgelegenheiten notwendig. Wie bei den grundsätzlichen Überlegungen schon erwähnt, blieb bei uns aber kein Platz für eine kleine Sitzgruppe mit Wohnraumtisch hinter einem drehbaren Fahrersitz. Die Idee war also, die Betten so zu planen, dass sie ganz oder teilweise auch als Sitzgelegenheiten verwendet werden können. Erstes Szenario: einmal abends vor dem Schlafen kurz – also maximal ein paar Stunden – rein in den Camper, um vor Mücken oder abendlicher Kälte Schutz zu suchen oder manchmal auch tagsüber kurz rein, um einen Regenschauer oder ein vorbeiziehendes Gewitter zu überstehen. Zweites Szenario: einen vollen Tag – vielleicht sogar mehrere Tage hintereinander – rein, weil draußen anhaltend schlechtes Wetter herrscht und man den Camper lieber nur verlässt, wenn es gar nicht mehr anderes geht. Im ersten Szenario reichen einfache Sitzgelegenheiten a la heimischer Couch nur zum einfachen Verweilen mit Buch, Smartphone und Laptop, im zweiten Szenario wollten wir zusätzlich aber auch an einem Tisch sitzen können, beispielsweise zum Essen, für Brettspiele oder zum Auslegen von Kartenmaterial beim Planen der weiteren Reise. Das hätte sich eigentlich sehr leicht realisieren lassen: auf beiden Außenseiten, also fahrer- UND beifahrerseitig, jeweils ein Längsbett nachts zum Schlafen, tagsüber, um darauf zu lümmeln oder zu sitzen. Dazwischen wäre dann ausreichend Fußraum mit Platz für einen fest verbauten Wohnraumtisch verblieben. Eine zunächst sehr einfache Lösung, die allerdings – zumindest für uns – entscheidende Nachteile mit sich gebracht hätte. Der gewichtigste Grund dagegen war, dass wir zwei direkt aneinander anschließende Betten haben wollten. Bett und Wohnraumtisch an gleicher Stelle mussten nun so geplant werden, dass sie sich nach Gebrauch leicht ab- und wieder aufbauen ließen. Für den Wohnraumtisch sollte dazu seitlich vor das Fahrerbett ein Stützfuß in Form eines senkrechten Alu-Rohrprofils kommen und an dieses wiederum ein schwenkbares waagrechtes Alurohr. Diese beiden Basisprofile – in der Höhe nicht über die Bettkante hinausgehend – sollten dauerhaft dort verbleiben, weshalb das waagrechte Alurohr schwenkbar sein musste, um es zur Seite drehen zu können. Ein mittiger Tischfuß in Form eines Rohrprofils sollte am waagrechten Alurohr dann leicht temporär befestigt werden können. Wir müssen an dieser Stelle kurz vorwegnehmen, dass wir unter dem Fahrerbett etwa in Höhe der C-Säule noch eine senkrechte Querplatte zur Aufteilung des Stauraums unter dem Bett einplanten. Diese Querplatte sollte außerdem auch gleich das Bettgestell mit abstützen. Um mehr Sitzkomfort zu erreichen, sollte der Fußraum etwas unter das Fahrerbett hineinreichen. Damit wir die Querplatte als Stütze für die innere Längsseite des Bettgestells verwendet konnten, musste sie – wenigstens ganz oben – das entsprechende Stück in den Fußraum hineinragen. Der Clou war nun, dass diese stützende Auflage durch das senkrechte Basisprofil für den Wohnraumtisch gehalten werden sollte. Eine perfekte Win-Win-Situation: das senkrechte Basisprofil hält die Auflage der Querplatte, die das Bettgestell des Fahrerbetts stützt, die Auflage wiederum fixiert das senkrechte Basisprofil für die Stabilisierung der Wohnraumtischhalterung. Wir sind recht stolz auf diese geniale Lösung! MittelbettWie oben erwähnt sollte das Bett meiner Frau nun – bei abgebautem Tisch – direkt an das Fahrerbett anschließen. Es kam in die Fahrzeugmitte und damit über den Fußraum. Entsprechend dieser Lage nennen wir es Mittelbett. Da meine Frau 20 cm kleiner ist als ich, konnten wir das Mittelbett ohne Komfortverlust auf 1,80 Meter kürzen. Das sollte mir auch das Ein- und Aussteigen am Fußende um das Bad herum etwas erleichtern. Zudem musste dieses Mittelbett durch das möglichst einfache Entfernen der Matratze und des Lattenrosts leicht demontierbar sein. Bei abgebautem Mittelbett kann ich auf dem Fahrerbett am Wohnraumtisch sitzen. Damit meine Frau gegenüber ebenfalls am Wohnraumtisch platznehmen kann, benötigte sie auch noch einen Sitz zwischen dem Fußraum und der beifahrerseitigen Seitenverkleidung. Da die beiden Betten dafür noch genug Platz ließen, war das kein Problem. Nach diesen Planungen kann ich mich, anstatt am Wohnraumtisch zu sitzen, jederzeit auch einfach aufs Bett setzen, die Füße hochlegen und es wie ein Sofa benutzen. Als stabile Rückenlehne dient mir dabei die Badezimmerwand, abgefedert mit der nur nachts benötigten Bettwäsche. Meine Frau bestand natürlich auch auf so ein bequemes Sofa und das unabhängig davon, ob das Mittelbett aufgebaut ist oder nicht! Verwirklichen wollten wir das mit einem Sofa parallel zu den Hecktüren. Dazu verlängerten wir zunächst die beifahrerseitige Sitzgelegenheit bis ganz nach hinten. Außerdem kürzten wir den Fußraum auf das notwendige Maß und ließen diesen in Bettbreite vor den Hecktüren enden. Das Mittelbett teilten wir zudem in zwei Teile, nämlich in das Kopfteil zwischen Fußraum und Hecktüren und in das Mittel- und Fußteil direkt über dem Fußraum. Um den Wohnraumtisch aufbauen zu können, reichte es nun, nur das Mittel- und Fußteil des Mittelbetts abzubauen. Das Sofa für meine Frau erstreckte sich jetzt also von der nach hinten verlängerten Sitzgelegenheit auf der Beifahrerseite über das Kopfteil des Mittelbetts bis hinüber zum Fahrerbett. Beifahrerseitig kann sich meine Frau – wieder durch Bettwäsche abgefedert – an die Seitenverkleidung anlehnen und unsere Füße treffen sich fahrerseitig ganz hinten. Bei aufgebautem Mittelbett ergab sich auf diese Weise eine durchgehende Liegefläche, bei nur über dem Fußraum abgebautem Mittelbett ein großes U. KlappmechanismusDer Stauraum unter dem Fahrerbett ist unverzichtbar! Leider ist bei einem seitlich angebrachten Längsbett eine Be- und Entladung nur vom Heck her über die ganze Bettlänge zumindest sehr umständlich, eigentlich aber schier unmöglich, denn es darf nicht vergessen werden, dass an den Seiten auch noch die Kotflügel im Wege sind. Allgemeine Überlegungen zum Stauraum im Kastenwagen Speziell in unserem Fall ist der Stauraum unter dem Fahrerbett schon allein deshalb unverzichtbar, weil wir ja die oben angesprochenen Frischwasserkanister aus dem Bad auslagern mussten. Und diese müssen zum Nachfüllen ja jederzeit einigermaßen leicht zugänglich sein. Wir entschieden uns deshalb dafür, den Lattenrost des Fahrerbetts mit Hilfe von Scharnieren hochklappbar zu machen. Da ein filigraner Lattenrost für sich allein genommen nicht hochklappbar ist, mussten wir das Bettgestell für den Klappmechanismus zweiteilen in ein fixes Untergestell und ein darauf aufliegendes Obergestell zum Hochklappen. Das Obergestell sollte dabei als Lattenrostauflage dienen. Damit das Obergestell nach dem Hochklappen beim Be- und Entladen des Stauraums nicht im Weg ist, muss es von der Fahrzeugmitte her nach außen zur Seitenwand hin geklappt werden können. Dazu mussten die Scharniere nahe der Seitenwand der Karosserie angebracht werden und das zwingend über die ganze Länge hinweg VOR der etwas hereinragenden C-Säule. Es wäre ein fataler Fehler, zu glauben, man könne die Scharniere möglichst weit außen anbringen und das klappbare Obergestell dabei mit einer Aussparung um die C-Säule herumführen! Das würde nur dann funktionieren, wenn man die Lattenrostauflage in einen Teil links der C-Säule, in einen Teil rechts der C-Säule und in ein vorgesetztes Teil direkt vor der C-Säule aufteilen würde. Später zeigte sich, dass die Positionierung der Lattenrostauflage mit allen Scharnieren VOR der C-Säule – wie erhofft – kein ernsthaftes Problem darstellt. Die Steifigkeit der Matratze reicht aus, den auflagelosen Abstand zwischen Lattenrost und Seitenverkleidung problemlos zu überbrücken. Und auch wenn ich beim Schlafen ganz nach außen rücke, wird diese schmale Zone nicht wirklich mit meinem Körpergewicht belastet. Letztlich hat das Einrücken des Obergestells und damit der Scharniere VOR die C-Säule sogar noch den Vorteil, dass der aufliegenden Matratze beim Hochklappen etwas mehr Platz bleibt. Damit sie nicht zwischen Lattenrost und Seitenverkleidung eingequetscht wird, ist es schon von daher sinnvoll, etwas einzurücken. Eigentlich müssten die Scharnierachsen von der C-Säule um die Matratzenstärke abgerückt werden, damit sich das Bettgestell ohne Einschränkungen in einem Winkel von 90° hochklappen ließe. Die Einrückung kann aber etwas geringer ausfallen, weil sich die Matratze bis zu einem bestimmten Maß ohne großen Kraftaufwand eindrücken lässt. Außerdem ist es normalerweise nicht notwendig, das Bettgestell immer ganz bis zur senkrechten Position aufzuklappen. Ein Öffnungswinkel von 60° bis 70° sollte in der Regel ausreichend sein und wenn ausnahmsweise mal nicht, z.B. für eventuell anfallende Arbeiten unter dem Fahrerbett, dann muss die Matratze halt vorher entfernt werden. VerstellmechanismusEs drängte sich nun der Gedanke auf, die Zweiteilung des Bettgestells gleich dafür zu nutzen, das Obergestell nicht nur klappbar, sondern auch in der Höhe verstellbar zu machen. Mit einer Anhebung und Senkung ließe sich eine leicht Schiefstellung quer zur Fahrtrichtung ausgleichen. Eigentlich wird das ja mit Keilen unter den Fahrzeugreifen erledigt. Bei dieser gängigen Methode ist aber von außen leicht erkennbar, dass das Fahrzeug zum Übernachten genutzt wird. Normalerweise sollte das kein Problem sein, beim womöglich unzulässigen Freistehen ist es aber von Nachteil! Das Obergestell sollte also außen bei den Scharnieren etwas angehoben oder abgesenkt werden können. Mit Hilfe der Scharniere kann das Obergestell entsprechend kippen und so eine horizontale Lage einnehmen. Die Idee war zunächst, eine seitliche Schrägstellung mit jeweils einer Steigung von etwa 5% in beide Richtungen ausgleichen zu können. Die Steigung ist das Verhältnis von Höhenunterschied zu Strecke. Geht man grob von einem seitlichen Radabstand von etwa zwei Metern aus, dann benötigt man dafür eine Höhenverstellung von jeweils 10 cm (= 5 % von 200 cm). Das feste Untergestell musste also bis 10 cm unter Normalniveau reichen und das flexible Obergestell darüber musste um bis zu 20 cm angehoben werden können. Damit der Verstellmechanismus auf ganzer Länge funktioniert, musste zwingend auch das Obergestell des Fahrerbetts auf ganzer Länge klappbar sein! Trotzdem teilten wir für eine bessere Handhabung das Obergestell in zwei Teile auf, analog zum Mittelbett in eine Klappe nur für das Kopfteil vor dem Heck und in eine Klappe für das Mittel- und Fußteil parallel zum Fußraum. Eine zufriedenstellende Lösung für einen entsprechenden Verstellmechanismus auch beim Mittelbett fanden wir übrigens leider nicht! Warum wir diesen Verstellmechanismus so nicht noch einmal umsetzen würden! KüchenblockDer Blickfang in den Standardmodellen ist oft eine Küche, die – wenn auch ein wenig kleiner – schon fast an die Einbauküche daheim erinnert. Auf diesen unnötigen Komfort verzichten wir gerne. Was wir als Küche brauchen sind eine Kühlbox, ein Küchenkasten als Stauraum für Kochutensilien, Geschirr und Besteck, ein Kocher sowie Arbeits- und Ablageflächen. In der kurzen Aufzählung fehlt das Spülbecken möchte man meinen. Dem ist aber nicht so! Ein Waschbecken im Bad und ein weiteres Spülbecken in der Küche sind unseres Erachtens ein Becken zu viel! Das Waschbecken im Bad ist vom Küchenblock nicht weit entfernt und kann beim Kochen problemlos genutzt werden. Wie gehen wir mit unserem Frischwasser und Grauwasser um? Wie weiter oben bereits kurz erwähnt, hatten wir uns für eine Kühlbox entschieden. Diese hatten wir aus unserem VW-Bus ausgebaut. Es handelt sich dabei um eine nach oben aufklappbare Kompressor-Kühlbox von Waeco (inzwischen Dometic) mit einem 230 V-Wechselstrom- und einem 12 V-Gleichstromanschluss und einem Rauminhalt von 40 Litern. Die Übernahme des Altgeräts erfolgte nicht automatisch. Wäre es besser gewesen, hätten wir uns auch ein anderes Gerät angeschafft. Warum fiel unsere Wahl genau auf diese Kühlbox? Praktischerweise fanden wir in der Bibliothek von SketchUp eine detailgetreue Darstellung unserer Kühlbox, so dass wir sie sehr leicht in unser 3D-Modell einbringen konnten. Der Küchenblock sollte gerade weit genug Richtung Heck zurückgesetzt werden, um die Kühlbox nach vorne komplett ausziehen zu können. Die dadurch entstandene Lücke sollte als Breite für den Zustiegsbereich locker reichen. Direkt über dem Fach mit der Kühlbox hatten wir den angesprochenen Küchenkasten vorgesehen. Er sollte in Richtung Zustieg eine nach unten zu öffnende Klappe bekommen. Solange keiner ein- oder aussteigen will, kann diese als kleine Abstellmöglichkeit genutzt werden. Zudem sollte eine Schranktür in Richtung Mittelgang seitlich geöffnet werden können. Ziel war es, damit einen an der Innenseite der Schranktüre befestigten Besteckhalter herausschwenken zu können. Warum ist ein Küchenkasten mit zwei Türen/Klappen schwierig umzusetzen? In unserem VW-Bus hatten wir Gas zum Kochen. Das war uns schon aus Sicherheitsgründen nie ganz geheuer und ein Problem war stets - vor allem bei Reisen im Ausland - das Auffüllen bzw. das Tauschen (voll gegen leer) der Gasflasche. Üblich sind nämlich die großen 11 kg-Flaschen, die aber in einem VW-Bus - und auch in einem Kastenwagen - nur schlecht untergebracht werden können, weshalb hier die kleineren, nicht so verbreiteten 5 kg-Flaschen den Vorzug bekommen. Gerade bei diesen wird ein Nachfüllen/Tauschen aber häufig notwendig, während in großen Wohnmobilen mit ein oder sogar zwei großen Flaschen eine Grundbefüllung meist für den ganzen Urlaub locker reicht. Wer sich nicht ganz sicher ist, ober er dauerhaft auf Gas verzichten möchte, sollte sich die Möglichkeit einer Nachrüstung nicht "verbauen" und einen möglichen Platz für ein Gasflasche in seine Überlegungen miteinbeziehen! Da wir allerdings auch beim Heizen unbedingt auf Gas verzichten wollten, schauten wir uns diesbezüglich nach Alternativen um. Die Verwendung eines Elektroherdes bzw. elektrischer Kochplatten schied völlig aus! Der Stromverbrauch wäre so hoch, dass er nur mit externen Stromquellen auf Camping- oder Wohnmobilstellplätzen hätte befriedigt werden können. Davon wollten wir aber keinesfalls abhängig sein. Die Lösung war ein Spirituskocher! Unsere Erfahrungen und viel Wissenswertes zum Thema Kochen mit Spiritus Für eine erfolgreiche Wohnmobilzulassung musste der Spirituskocher auf dem Küchenkasten fest montiert werden. Dadurch war die Höhe des Küchenkastens fest vorgegeben. Über dem Spirituskocher muss nämlich ein großzügiger Sicherheitsabstand eingehalten werden! Außerdem benötigt man zum Kochen natürlich eine geeignete Arbeitshöhe. Beim Kochen können Hitze und die Dämpfe durch die geöffnete Schiebetür gut nach außen entweichen. Allerdings kommt bei windigem Wetter auch viel Luft rein. Bei wenig Wind kann man sich noch mit einem Windschutz behelfen, bei viel Wind muss man die Schiebetür aber etwas zuziehen oder ganz verschließen. Aufpassen muss man auch mit einem Sicht- und Mückenschutz hinter der Schiebetür, der – vom Wind hereingedrückt – bei ja offener Flamme schnell verkokeln oder sogar in Flammen aufgehen kann! Als erfahrene Camper wissen wir, dass bei richtig heißem Wetter das Kochen drinnen kaum auszuhalten sein würde. Deshalb sollte der Spirituskocher für einen Betrieb auf dem Campingtisch irgendwo im Schatten draußen leicht demontierbar sein. Für die Wohnmobilzulassung ist es wichtig, dass dies ohne Werkzeug nicht möglich sein darf! Eine leicht verfügbare Ratsche mit 10er-Nuss sollte hier aber Abhilfe schaffen. Nicht nur zur Erhöhung der Ausfallsicherheit führen wir übrigens schon seit

vielen Jahren den einflammigen Campingkocher Bistro der Firma Campingaz